Axialfluss-Permanentmagnetmotoren erfreuen sich zunehmender Beliebtheit in hybriden und vollelektrischen Antriebssträngen in der Automobil-, Luftfahrt- und Elektrofahrradindustrie. Diese Motoren verfügen über Axial-Flux-Rotoren mit kurzem Weg, bei denen der magnetische Fluss parallel zur Drehachse ausgerichtet ist. Diese Konstruktion ermöglicht die Herstellung leichterer, kompakterer Motoren mit hoher Drehmomentdichte.

Einführung

STECKBRIEF

In dieser Fallstudie stellen wir eine kürzlich erfolgte Zusammenarbeit zwischen Magcam und einem führenden Unternehmen für die Entwicklung und Herstellung von Elektromotoren vor. Dieses innovative Unternehmen ist auf die Entwicklung von Hochleistungs-Permanentmagnet-Axialflussmotoren spezialisiert.

HERAUSFORDERUNGEN

Zuverlässigkeit ist in der Automobilindustrie von größter Bedeutung. Die Automobilhersteller verlangen einen Nachweis der Zuverlässigkeit und Robustheit von Axialflussmotoren für die Massenproduktion, was eine Herausforderung darstellt. Daher haben die Anbieter von Axialflussmotoren umfangreiche Validierungsprogramme durchgeführt, um nachzuweisen, dass ihre Motoren genauso zuverlässig sind wie herkömmliche Radialflussmotoren.

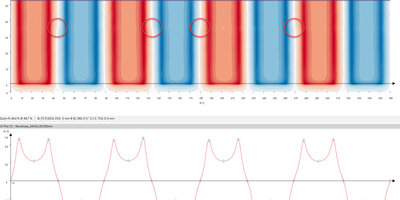

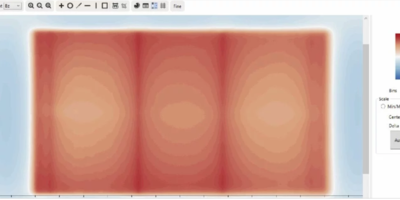

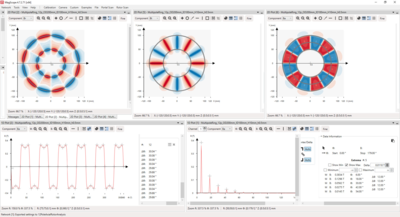

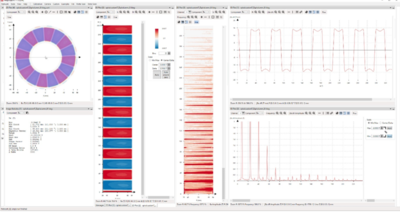

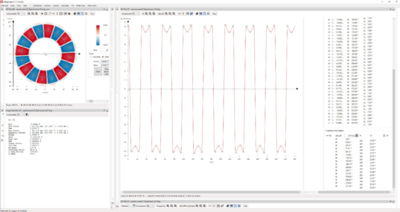

In diesem Projekt wurden verschiedene Axialfluss-Rotordesigns mit unterschiedlichen Durchmessern und Anordnungen bewertet. Zu den Hauptschwerpunkten gehörten magnetische Eigenschaften wie die Magnetfeldverteilung, die Feldhomogenität in verschiedenen Zonen und die Analyse von Nulldurchgängen. Darüber hinaus wurde die Präzision der Magnetpositionierung anhand der Magnetfeldinformationen der verdeckt gekapselten Magnete überprüft.

Zu den weiteren Zielen des Kunden gehörten die Beschleunigung der Entwicklung neuer Designs und die Steigerung der Produktionsausbeute in der hochmodernen Fertigungstechnologie für Axialflussmotoren.

LÖSUNG

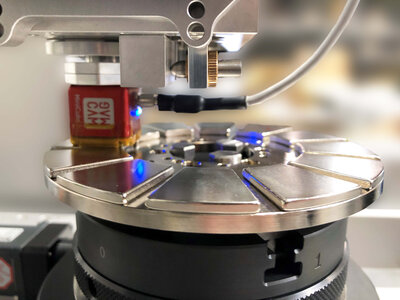

Die Magnetfeldscanner von Magcam sind für die schnelle und präzise Qualitätsprüfung von Permanentmagneten und Baugruppen, einschließlich Radial- und Axialflussrotoren, konzipiert. Unsere Messsysteme können nahtlos in halb- oder vollautomatische Produktionslinien integriert werden.

Durch die einzigartige Kombination einer Hochgeschwindigkeits-Magnetfeld-Scannerkamera mit den hochentwickelten Datenanalysefunktionen von MagScope, der Mess- und Analysesoftware von Magcam, können unerwartete und schwierig zu simulierende Magnetqualitätsprobleme, wie z. B. das Rastmoment, effizient identifiziert werden.

Die Axialfluss-Rotorscanning-Methode, die für Magcams Kombiscanner- und Rotorscanner-Konfigurationen verfügbar ist, profitiert von allen bekannten Magcam-Merkmalen. Dazu gehören hohe radiale und winklige Auflösungen, integrierte Laseroberflächenmessungen zur mechanischen Überprüfung oder Rundlaufkorrekturmessungen, schnelle Zykluszeiten und fortschrittliche Inline-Datenanalyse.

Eine große Herausforderung bei Axialmaschinen ist die Einhaltung eines gleichmäßigen Luftspalts zwischen Rotor und Stator, da die magnetischen Kräfte wesentlich höher sind als bei Radialmaschinen. Um möglichst genaue Ergebnisse zu erzielen, hat Magcam ein automatisches Verfahren zur Rundlaufkorrektur mit Hilfe des integrierten Laser-Distanzsensors entwickelt.

Die Messzeit hängt von der gewählten winkelmäßigen und radialen Auflösung ab. Typische Werte liegen zwischen 1,0° und 0,1° für die Winkelauflösung, und radiale Auflösungen bis zu 0,1 mm sind mit der integrierten Magnetfeldkamera Magcam MiniCube3D möglich.

Magcam schlug vor, die ersten Testergebnisse als Ausgangspunkt zu verwenden, um Korrelationen zwischen guten und schlechten Rotoren zu ermitteln und Richtlinien für die abschließenden End-of-Line-Tests festzulegen. Dieser Prozess würde letztlich die relevanten Qualitätsparameter für ein Pass/Fail-Fenster definieren. Durch die Identifizierung fehlerhafter Rotoren in einem frühen Stadium des Produktionsprozesses verbessert dieser Ansatz die Produktionsausbeute und verringert die Zahl der später verschrotteten Komponenten.

Darüber hinaus kann das Magcam-System während der Design- und Prototyping-Phase eingesetzt werden, um magnetische Probleme in einem frühen Stadium der Entwicklung zu erkennen und so die Markteinführung zu beschleunigen.

Auf dem speziellen Windows-Computer, auf dem die Magcam-Software MagScope läuft, werden die Daten als Rohdaten gesammelt und können im CSV-Format exportiert werden. Die Übertragung der Informationen in die SQL-Datenbank des Kunden erfolgt mithilfe von Python-Skripten, und es werden tägliche Berichte erstellt.

In der Zwischenzeit hat Magcam eine neue Methode zur Analyse des Rastmoments für Axialflussrotoren entwickelt, die der Analyse des Rastmoments von Radialflussrotoren ähnelt. Diese bewährte Methode wurde bereits von mehreren Anwendern eingesetzt und ist für ihre leistungsstarke Fähigkeit bekannt, das Rastmoment eines Rotors vorherzusagen, bevor er in einen Stator eingebaut wird.

Ein tragbarer Barcode-Scanner wurde ausgewählt, um einen halbautomatischen Bearbeitungsprozess in einer Prototyp-Linie zu ermöglichen. Die Identität des Bedieners, die verwendeten Werkzeuge, die Seriennummer des Rotors und andere Faktoren werden verarbeitet, um sicherzustellen, dass die richtige vordefinierte Messkonfiguration ausgewählt wird.

TESTIMONIAL

"Wir sind gerade dabei, eine Produktionslinie für hohe Stückzahlen zu entwerfen, und wir sind sehr daran interessiert, Ihre Technologie zu integrieren", kommentierte der Projektleiter.

AUFTRAGSVERGABE UND SCHULUNG VOR ORT

Nach der Installation durch die Magcam-Ingenieure vor Ort und den obligatorischen Abnahmetests im Werk erhielten die Ingenieure des Kunden eine umfassende Schulung zur Programmierung von Mess- und Analysekonfigurationen (auch als "Netzwerke" bezeichnet) innerhalb der MagScope-Software. Darüber hinaus wurden die Bediener in der effektiven Steuerung des Messprozesses geschult. Kalibrierungs- und Wartungsverfahren wurden ebenfalls gründlich überprüft und besprochen.

WAS KOMMT ALS NÄCHSTES?

Nach Abschluss der Prototypentests bei der britischen Tochtergesellschaft, die im vergangenen Sommer von einem deutschen Premium-Automobilhersteller übernommen wurde, wird eine innovative Magcam-End-of-Line-Prüfanlage in eine Serienfertigungslinie integriert.

GESCHICHTE

Die ersten Gespräche über diese Prototyp-Linie begannen vor fast drei Jahren, nachdem die Magcam-Technologie den leitenden Ingenieuren auf Fachmessen und in persönlichen Gesprächen vorgestellt worden war. Vorläufige Machbarkeitstests wurden mit einem Magcam XY-Portalscanner durchgeführt, der zwar hervorragende Ergebnisse lieferte, jedoch mit unzureichenden Taktzeiten. Daraufhin entwickelte Magcam den Axial-Flux-Rotorscanner als Zusatz zu ihren Portal- und Rotorscannerlösungen.

Seitdem hat sich Magcams Axial-Flux-Rotorscanner zu einem Standardprodukt entwickelt und stößt auf großes Interesse auf dem Markt.

AUSBLICK

Da der weltweite Vorstoß zur Elektrifizierung der Mobilitätsindustrie an Dynamik gewinnt, kann Magcam eine entscheidende Rolle dabei spielen, Motorenhersteller bei der Optimierung ihrer Designs zu unterstützen, ihre Markteinführung zu beschleunigen und eine außergewöhnliche Produktqualität zu gewährleisten.

Wenden Sie sich noch heute an Magcam, um Ihr Entwicklungsprojekt für einen Elektromotor zu besprechen und von unseren einzigartigen Permanentmagnet-Rotormesssystemen und unserem einzigartigen Fachwissen zu profitieren. Optimieren Sie Ihr Motordesign und Ihre Qualität mit unseren außergewöhnlichen Lösungen und unserem Support.