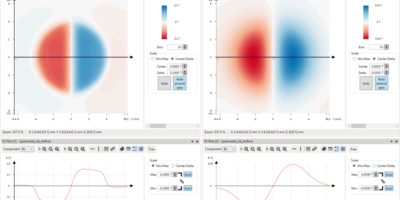

磁石の品質を判断するためには、磁石が荷電粒子に及ぼす力の話をしなければなりません。力ベクトル場は、小さな試験粒子にかかる力の大きさと方向を任意の地点で教えてくれます。したがって、磁場は、磁性体の周囲や内部で磁力がどのように分布しているかを記述し、視覚化するためのイメージです。

残念ながら、私たちは肉眼で磁場を確認することができません。

磁場測定システムは、私たちのために磁場を可視化し、磁石の品質をテストするための磁場分布の分析を可能にします。

生産ラインでのマグネットテスト用に設計されたMagcamの磁場測定システムには、以下のものがあります。

-MiniCube 3D、磁場カメラ

- 計測プラットフォーム「MiniTable

- ポータルスキャナー、磁界スキャナー

- 強力な測定・解析ソフトウェア「MagScope」。