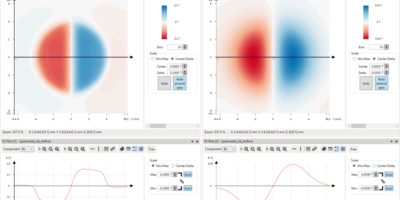

Um die Qualität eines Magneten zu beurteilen, müssen wir über die Kraft sprechen, die der Magnet auf ein geladenes Teilchen ausübt. Das Kraftvektorfeld zeigt uns die Größe und Richtung einer Kraft auf ein kleines Testteilchen an einem beliebigen Punkt. Das Magnetfeld ist also ein Bild, mit dem wir beschreiben und visualisieren können, wie die Magnetkraft um ein magnetisches Objekt herum und in ihm verteilt ist.

Leider können wir das Magnetfeld nicht mit dem bloßen Auge sehen.

Ein Magnetfeldmesssystem visualisiert das Feld für uns und ermöglicht die Analyse der Magnetfeldverteilungen zur Überprüfung der Magnetqualität.

Die Magnetfeldmesssysteme von Magcam wurden für die Magnetprüfung in der Produktionslinie entwickelt:

- MiniCube 3D, Magnetfeldkamera

- MiniTable, Messplattform

- Portal Scanner, Magnetfeld-Scanner

- MagScope, eine leistungsstarke Mess- und Analysesoftware