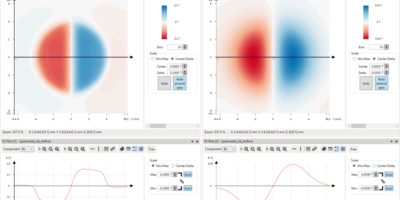

Pour juger de la qualité d'un aimant, il faut parler de la force exercée par l'aimant sur une particule chargée. Le champ de vecteurs de force nous indique l'ampleur et la direction de la force exercée sur une petite particule de test en tout point. Le champ magnétique est donc une image que nous utilisons pour décrire et visualiser la façon dont la force magnétique est répartie autour et à l'intérieur d'un objet magnétique.

Malheureusement, nous ne pouvons pas voir le champ magnétique à l'œil nu.

Un système de mesure du champ magnétique nous permet de visualiser le champ et d'analyser les distributions du champ magnétique pour tester la qualité de l'aimant.

Les systèmes de mesure de champ magnétique de Magcam conçus pour tester les aimants sur la ligne de production comprennent :

- MiniCube 3D, caméra de champ magnétique

- MiniTable, plate-forme de mesure

- Portal Scanner, scanner de champ magnétique

- MagScope, un puissant logiciel de mesure et d'analyse