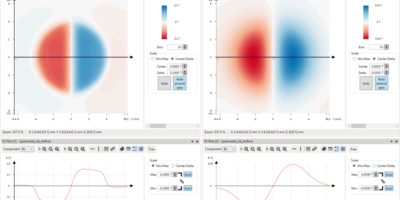

자석의 품질을 판단하려면 전하를 띤 입자에 자석이 가하는 힘에 대해 이야기해야 합니다. 힘 벡터장은 어느 지점에서든 작은 테스트 입자에 가해지는 힘의 크기와 방향을 알려줍니다. 따라서 자기장은 자력이 자성 물체 주변과 내부에 어떻게 분포되어 있는지 설명하고 시각화하는 데 사용하는 이미지입니다.

안타깝게도 육안으로는 자기장을 볼 수 없습니다.

자기장 측정 시스템은 자기장을 시각화하고 자기장 분포를 분석하여 자석의 품질을 테스트할 수 있습니다.

생산 라인에서 자석 테스트를 위해 설계된 Magcam의 자기장 측정 시스템에는 다음이 포함됩니다:

- MiniCube 3D, 자기장 카메라

- MiniTable 측정 플랫폼

- 포털 스캐너, 자기장 스캐너

- 강력한 측정 및 분석 소프트웨어인 MagScope